|

导语:生产电池片的工艺一般要经过硅片检测、表面制绒、扩散制结、去磷硅玻璃、等离子刻蚀、镀减反射膜、丝网印刷、快速烧结和检测分装等主要步骤。扩散制造PN结是太阳电池生产最基本也是最关键的工序。因为正是PN结的形成,才使电子和空穴在流动后不再回到原处,这样就形成了电流,用导线将电流引出,就是直流电。扩散的质量对于太阳能电池的性能有重要影响。 |

|

二.扩散制PN结

扩散方法 |

|

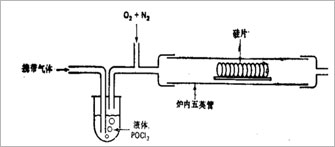

扩散法主要有热扩散法、离子注入法、薄膜生长法、合金法、激光法和高频电注入法等。通常采用热扩散法制结。而热扩散法又分为涂布源扩散、液态源扩散和固态源扩散之分。以液态源扩散为例,一般采用POCl3液态源作为扩散源,POCl3液态源扩散方法具有生产效率较高,得到PN结均匀、平整和扩散层表面良好等优点,这对于制作具有大面积结的太阳电池是非常重要的。POCl3液态源扩散公式如下: |

|

扩散设备 |

|

太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而扩散炉即为制造太阳能电池PN结的专用设备。管式扩散炉主要由石英舟的上下载部分、废气室、炉体部分和气柜部分等四大部分组成。 |

|

扩散过程 |

|

清洗——初次扩散前,扩散炉石英管首先连接TCA装置,当炉温升至设定温度,以设定流量通过TCA60分钟清洗石英管。清洗开始时,先开氧气,再开TCA;清洗结束后,先关TCA,再关氧气。清洗结束后,将石英管连接扩散源,待扩散。饱和——每班生产前,需对石英管进行饱和。炉温升至设定温度时,以设定流量通小氮气(携源)和氧气,使石英管饱和,20分钟后,关闭小氮气和氧气。初次扩散前或停产一段时间以后恢复生产时,须使石英管在950摄氏度通源饱和1小时以上。装片——戴好防护口罩和干净的塑料手套,将清洗甩干的硅片从传递窗口取出,放在洁净台上。用吸笔依次将硅片从硅片盒中取出,插入石英舟。送片——用舟将装满硅片的石英舟放在碳化硅臂浆上,保证平稳,缓缓放入扩散炉。回温——打开氧气,等待石英管升温至设定温度。扩散——打开小氮气,以设定流量通小氮气(携源)进行扩散。扩散结束后,关闭小氮气和氧气,将石英舟缓缓退至炉口,降温以后,用舟叉从臂浆上取下石英舟。并立即放上新的石英舟,进行下一轮扩散。如没有待扩散的硅片,将臂浆推入扩散炉,尽量缩短臂浆暴露在空气中的时间。等待硅片冷却后,将硅片从石英舟上卸下并放置在硅片盒中,放入传递窗。 |

|

三.扩散条件的选择

在半导体生产中,影响扩散层质量的因素很多。而这些因素之间又都存在着相互影响关系。因此,只有全面地正确分析各种因素的作用和相互影响,才能使所选择的工艺条件真正达到预期的目的。不过,扩散条件的选择,主要是杂质源、扩散温度和扩散时间三个方面。选择这些条件应遵循以下原则:a.能否达到结构参数及质量要求;b.能否易于控制,均匀性和重复是否好;c.对操作人员及环境有无毒害;d.有无好的经济效益。 |

选取什么种类的杂质源,是根据器件的制造方法和结构参数的要求来确定的。具体选择还需要遵循如下原则:

|

(2)扩散温度和时间的选择 |

扩散温度和时间,平面器件制造工艺中的两个及其重要的工艺条件,它们直接决定着扩散分布结果。因此,能否正确地选择扩散温度和扩散时间,是扩散的结果能否满足要求的关键。

|

四.扩散均匀性的有关问题

管式炉扩散方法由于工艺洁净度高,使用方便的优点而广泛用于半导体PN结制造。在晶体硅太阳电池制造中也用来制作PN结。由于光伏工业产量大的特点,提高单炉装片量,保证批量扩散产品质量参数的一致,具有重要的意义。 |

|

|

① 温度分布与硅片进出炉时间的影响 一般情况下,总是将扩散炉设置成等温区。这对于装片量小的情况尚无不良影响。但是在装片量大时,由于进出炉速度要考虑到硅片升降温时热胀冷缩应力的限制,实际上靠近进气口一端的硅片与炉口一端的硅片之间总是存在先进后出、后进先出的时间差距。另一方面,炉口一端由于受到冷硅片干扰的时间最长,炉温恢复时间最长。这就形成了同一炉硅片之间扩散温度和时间之间的差异。 |

② 进出炉速度和硅片间距 通常人们会认为,使硅片快速进出炉可以改善扩散的均匀性。但是硅片进出炉时处于温度急剧变化的过程中,硅片内部和硅片之间的热应力会使硅片产生弯曲和缺陷(形成滑移线)。随着硅片尺寸的加大,这种弯曲和滑移将越来越严重。当然滑移的产生还与衬底、掺杂浓度和扩散气氛有关。因此,对于不同的工艺,要通过实验找出硅片弯曲最小,无滑移的临界条件。实践证明,在100mm×100mm或φ100mm硅片的磷扩散工艺中(850℃),排片间距2.2mm时,25cm/min的进出炉速度是可行的。 |

|

③气流和排片方式 气流的均匀性和排片方式对于扩散均匀性也有一定程度的影响。排片方式有两种,一种是硅片与气流方向垂直,另一种是硅片与气流方向平行。垂直排片方式的炉内方块电阻均匀性优于平行气流方式。为了改善气流的均匀性,通常在扩散炉管进气口一端配置散流板(匀流板),在炉管硅片放置区域形成均匀气流。 |

|

五.扩散质量的检验

1.表面质量及结深检验 |

|

扩散层表面质量主要指有无合金点、麻点、表面光洁情况。这些表面质量问题,一般用目检或在显微镜下观察判别。一旦发现上述质量问题,应立即进行分析,找出原因,并采取相应的改进措施。 |

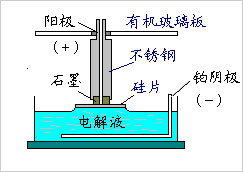

阳极氧化法测结深装置 |

2.方块电阻的检验 |

|

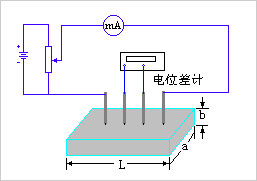

方块电阻的测量采用四探针法测量。四探针测试法使用四根彼此间距为S的探针,成一直线接触在扩散样片上。靠外边两根探针成为电流探针,由稳压电源供电,在扩散薄层中通过一定量的电流I。中间两根探针称为电压探针,用来测定两根探针之间的电位差V,即可测出Rs。如果被测样片的尺寸远远大于探针间距时,方块电阻可以表示为

|

四探针法测量方块电阻示意图 |

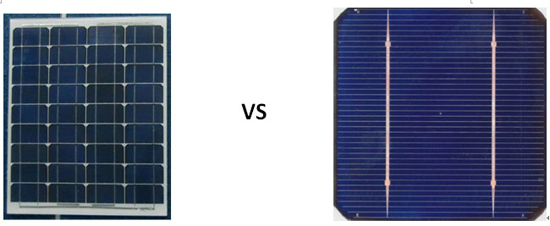

六.多晶硅和单晶硅扩散比较

|

1、同一多晶硅硅片上不同点的方块电阻的差别比单晶硅的差别大,这一点体现了多晶硅的晶粒方向和晶界对扩散结果的影响,多晶硅硅片上不同晶粒的晶向不同,不同晶向上磷的扩散系数等性质也不同,影响了方块电阻;相同扩散条件下,不同多晶硅片之间平均方块电阻的差别比单晶硅之间的差别大,温度较低时差别明显,这是由于不同多晶硅硅片晶粒和晶界的结构不同所导致的结果; |

2、温度对单晶硅和多晶硅扩散结果影响的趋势相同,多晶硅的扩散结果随温度的变化起伏更大。在扩散温度较低时,多晶硅扩散后的方块电阻大于相同条件下的扩散单晶硅;在扩散温度较高时,多晶硅扩散后的方块电阻小于单晶硅。 |

多晶硅和单晶硅由于结构上的不同导致了相同扩散条件下所扩散的方块电阻不同,解释了在扩散温度较低时,多晶硅扩散后的方块电阻大于相同条件下的扩散单晶硅;在扩散温度较高时,多晶硅扩散后的方块电阻小于单晶硅的现象。扩散结果直接影响到PN结的质量,并对制太阳电池的后续步骤. 印刷及烧结产生影响 用不同于单晶硅的扩散条件扩散出与生产工艺相匹配的PN结对提高多晶硅太阳电池效率,降低多晶硅太阳电池成本具有十分重要的意义。 |

七.相关文章

|