导读:单件电池片由于输出功率太小,难以满足常规用电需求,因此需要将其封装为组件以提高其输出功率。封装是太阳能电池生产中的关键步骤,没有良好的封装工艺,再好的电池也生产不出好的组件。电池的封装不仅可以使电池的寿命得到保证,而且还增强了电池的抗击强度。产品的高质量和高寿命是赢得客户满意的关键,所以组件的封装质量非常重要。

具有外部封装及内部连接、能单独提供直流电输出的最小不可分割的太阳能电池组合装置,叫太阳能电池组件,即多个单体太阳能电池互联封装后成为组件。太阳能电池组件是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。

太阳能电池组件的种类较多,根据太阳能电池片的类型不同可分为晶体硅(单、多晶硅)太阳能电池组件、非晶硅薄膜太阳能电池组件及砷化镓电池组件等;按照封装材料和工艺的不同可分为环氧树脂封装电池板和层压封装电池组件;按照用途的不同可分为普通型太阳能电池组件和建材型太阳能电池组件。其中建材型太阳能电池组件又分为单面玻璃透光型电池组件、双面夹胶玻璃电池组件和双面中空玻璃电池组件。由于用晶体硅太阳能电池片制作的电池组件应用占到市场份额的85%以上,在此就主要介绍用晶体硅太阳能电池片制作的电池组件。

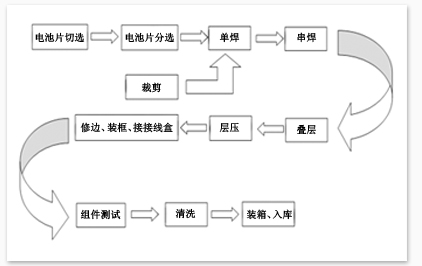

由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。

是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。

背面焊接是将N张片电池串接在一起形成一个组件串,电池的定位主要靠一个膜具板,操作者使用电烙铁和焊锡丝将单片焊接好的电池的正面电极(负极)焊接到"后面电池"的背面电极(正极)上,这样依次将N张片串接在一起并在组件串的正负极焊接出引线。

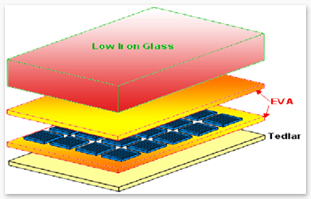

背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA、背板按照一定的层次敷设好,准备层压。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EVA、电池、EVA、玻璃纤维、背板)。

叠层工艺要求:钢化玻璃置于层叠台的移动滑板上,要求位置摆放正确;在钢化玻璃上垫的EVA要求超过玻璃边缘至少5mm;EVA在玻璃上要求铺垫平整,无明显褶皱;在使用层叠台移动电池片至EVA上后检查电池组是否在要求位置上(一般无汇流条的电池片距离玻璃边缘为10mm,有汇流条的边汇流条距离玻璃边缘为10mm)。

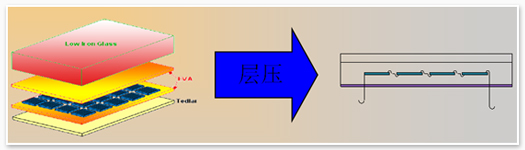

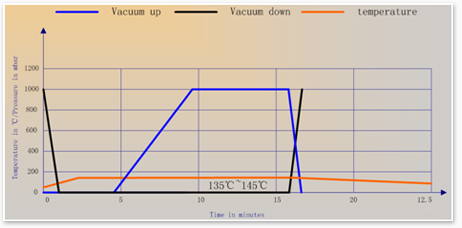

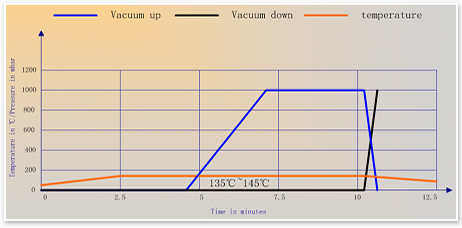

将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。我们使用快速固化EVA时,层压循环时间约为22分钟。固化温度为145℃ 左右。

层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。

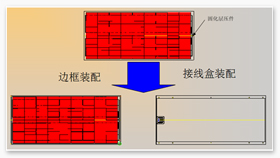

在组件背面引线处粘接一个盒子,以利于电池与其他设备或电池间的连接。

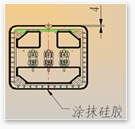

类似与给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅酮树脂填充。各边框间用角键连接。

高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。

好的产品不仅有好的质量和好的性能,而且要有好的外观,所以次工序保证组件清洁度,铝边框边上的毛刺要去掉,确保组件在使用减少对人体的损伤。

对产品信息的记录和归纳,便于使用和今后查找和数据调用。

目前太阳能电池组件封装设备广泛使用的是层压机,是制造太阳能电池组件的一种重要设备。通过层压机把EVA、太阳能电池片、钢化玻璃、背膜(TPT、PET等材料)在高温真空的条件下压成具有一定刚性的整体。

层压机从原理上讲叫真空热压机,叠层好的组件进入层压机被加热,EVA熔融,同时抽真空,排出腔室和组件挥发出来的气体,然后加压固化。它的工作过程如下:

多层层压机基本上沿袭了单层层压机的层压模式,即多个层压工作台同时升降,从而使多个层压腔室同时开启与闭合,这样给操作使用带来了很大的方便。同时,多层层压机也解决了单层层压机暴露的主要问题,其显著优点在于:1)在提高设备产能的同时节省了设备的占地面积;2)由于多层层压机相邻的上、下层都有加热器,可以实现组件的上、下面同时被加热,提高了能量的利用率,从而降低了设备的能量能耗;3)有利于提高组件加热的温度均匀性,缩短加热时间;4)多层层压机的产能较单层层压机可以成倍提高,但不需要增加操作人员,因此能降低设备对劳动力的需求量。

多层层压机具有占地面积少、节省能量消耗等优点,将会成为下一代太阳电池组件层压设备的主流产品。在市场需求与销售利润的驱动下,层压设备厂家会不断地进行技术创新和产品性能完善,多层层压机的售价也将随之下降,其市场份额必将快速增加。

从层压工艺过程和平稳高效生产的角度看,多层层压机的发展方向主要有: