光伏组件作为光伏系统中最为基础的组成部分,其质量严重影响到光伏系统的工作年限。只有封装可靠,才能使电池受到更少的外界影响,体现其自身价值。本期专题我们将目光聚焦于组件及封装材料的研究,希望能够帮助业内人士得到更多资讯。

| 一般性能: | 外观质量、尺寸及允许偏差、弯曲度; |

| 光学性能: | 可见光透射比、太阳光直接透射比、铁含量; |

| 安全性能: | 抗冲击性能、碎片状态、耐热冲击性能。 |

| 镀膜方案 | 磁控溅射、气相沉积、溶胶凝胶、真空蒸镀等 其中溶胶凝胶具有投资成本低,膜层结构可控等优势。实现方法如下 |

检测方法:

| 耐盐雾测试 | 恒温恒湿测试 | 紫外测试 |

| 户外测试 | 热循环测试 | 耐酸测试 |

| 耐摩擦测试 | 铅笔硬度测试 |

| 光伏组件的玻璃发展趋势: | |

| 1.薄玻璃(重量更轻) 优势:厚度可选性大、重量变得更轻、透光率略微上升 难题:波形度变大、钢化颗粒数不达标 2.高增透玻璃(透过率更高) |

3.双绒面玻璃(集前者优势) 优势:双玻组件,降低电池工作温度和提高效率、透光率略微上升、美观 难题:钢化擦伤、组件功率实际增益不明显 |

|

|

|

|

| 单类零部件的质量都比较容易保证,但是当封装成组件后,就会出现各种各样的问题。目前,组件质量的把控能力,主要通过样品的测试结果来反映。以下,介绍几种能够客观反映组件性能的测试。 |

|

|

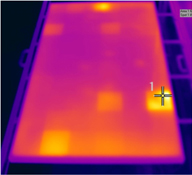

| before PID test | after PID test |

根据国外光伏业的发展轨迹,国内光伏的补贴方式必将从设备补贴,转向度电补贴的方式,并且最终走向平价上网。在即将到来的度电补贴时代,光伏发电量和使用寿命必将上升成为各企业值得炫耀的资本。届时,恶性的价格战将停摆,光伏号列车才能真正驶上良性发展的正轨。